「ハードウェア開発の困難を共に乗り越えられるパートナー」

Manufacturing Booster ご利用事例インタビューVol.1【株式会社Ashirase】

モノづくり支援サービスManufacturing Boosterでは、実際にサービスをご利用頂いたスタートアップ経営者の皆様にインタビューを実施しています。今回は株式会社Ashirase代表取締役CEOの千野歩氏と取締役CDO(最高開発責任者)の徳田良平氏に、サービス利用に至る経緯や成果について忌憚のないお話を伺いました。

限られた時間の中で、広い知見のある相談相手が必要だった

- まず、Ashiraseさんの事業内容について教えていただけますか?

-

千野

視覚障がい者向けの歩行ナビゲーションシステムを開発しています。スマホと連携したハードウェアが靴の中を振動させることで、視覚障がい者に進む方向や距離を伝えてナビゲーションします。システムという意味では、ソフト面でナビゲーション、ハード面で振動させる2つの要素を持つのが特徴です。

視覚障がい者向けの歩行ナビゲーションシステムを開発しています。スマホと連携したハードウェアが靴の中を振動させることで、視覚障がい者に進む方向や距離を伝えてナビゲーションします。システムという意味では、ソフト面でナビゲーション、ハード面で振動させる2つの要素を持つのが特徴です。

- Manufacturing Boosterと出会ったきっかけは?

-

千野

Manufacturing Boosterと出会った頃は、自作のプロトタイプが出来て、製造パートナーと実際に生産していこうという時期でした。靴の中に入れるという構造設計への知見がなく、製造パートナーとのコミュニケーションに不安があった時期で、そこでアドバイスをもらえる人を探していて、紹介してもらったのがきかっけでした。

- Manufacturing Boosterにどんな印象を抱かれましたか?

-

千野

ソフトウェア、ハードウェア、創薬等、エンジニアにも色々な種類があり、ソフトウェアでもHP作成などのフロントエンドのエンジニアは世の中にいる一方で、ハードウェアに搭載する組み込み型ソフトウェアのエンジニアにはなかなか出会えないのが実情で大企業にいる印象ですね。構造設計はスタートアップ企業が一番人材に困るところなので、その部分で大企業が持っているノウハウをもらえるのであれば、僕たちの抱える構造設計の課題を解決できるかもしれないと思いました。

- 課題は明確だったんですね。では、Manufacturing Boosterを実際にやってみようと思った決め手はなんでしたか?

-

千野

その課題については、具体的に困っていることがあるというより、「本当に課題を洗い出し切れているんだろうか」とか「このまま全体の方向性はあっているのか」という段階の悩みがありました。具体的な技術があるかというより、その分野についての知見の広さを持った壁打ち相手が欲しかったんです。その点、KOBASHI ROBOTICSさんは経験ももちろん、相談相手として適切だと判断してお願いしました。

特に研究開発については、自分たちにノウハウがあるか否かはもちろん大事ですが、時間という軸で見るとどうしても折り合いが必要でした。自分たちで進めればノウハウはいずれ自分のものになるとは思っていたものの、すでに製造パートナーもいる状態だったので急ぐ必要があったんです。

-

徳田

Ashiraseは世の中にないチャレンジを行う部分について自力で構造設計と検証を回していく必要があり、専門性も無い中、当時は不安ばかりでした。千野に構造の担当者を一人採用してくれと泣きついたくらいです。でも人を採用するとなると研究開発は波があるものだから、恒久的に払うフィーに合うとは限らないし、大企業から人を連れてこようとしても各人持っているノウハウが違うのであきらめるしかなくて。なので、幅広く包含した視点からアドバイスをくれて、壁打ちで必要なポイントをくれる相手ができたことは本当にありがたかったです。

- KOBASHI ROBOTICSやManufacturing Boosterに出会う前にも支援したいと言ってくれた方が色々といらっしゃったと思うのですが、Manufacturing Boosterとの違いはありますか?

-

千野

数社、相談に乗ってくれましたね。A社さんは最初、どのくらい成果が出るかもわからないなかでスタートアップ企業が出すにはちょっとコストが高くて、B社さんとは課題感のマインドセットというべき部分で合わなくて。C社さんとは、ざっとお話は聞いたけど相談するというより、同じスタートアップ企業としてどういう取り組みをしているかとか、そういう話をしていましたね。

こうしてエントリーのお金の高さ、スキルセットのギャップ、マインドセットという3つの部分で納得感がいかないという失敗を経験した後だったので、そこをクリアしたManufacturing BoosterとKOBASHI ROBOTICSさんはうまくやれそうだと思いました。もちろん、KOBASHIさんにも不安はありました。例えば構造設計は素材によってノウハウが全然違うので、Ashiraseの柔らかい素材のハードウェアに関して的確な情報を得られるのかとか。でもいったん割り切って、スタートアップとモノづくりという大枠で、知見が欲しかったのでお願いすることになったという形です。

必要なのは難しさを理解しながら最適解を探せるパートナー

- スタートアップ企業が課題を解決していく上で、どんな方に伴走してもらうことが理想だと思いますか?

-

千野

スピード感を持つべきポイントと、こだわるポイントのバランスが重要で、そういった観点でアドバイスを頂けるのが理想的だと思います。技術の細かい部分はわかっているけど、それをどういうスピード感でどのレベルで落とし込むべきなのかっていう部分が僕らの悩みでした。つまり、具体的なスキルセットの話というより進め方なんですよね。大企業だと課題は網羅して全て解決することが普通ですけど、スタートアップはどうしても割けるリソースに限界があるから優先順位つけなきゃいけない。その優先順位のつけ方とか、どこを拾ってどこを落とすかの判断をする経験が欲しかったんです。その点で、KOBASHI ROBOTICSさんはドローンの企業を支援した経験から教えてもらえることが多いんじゃないかと思いました。

でも、各企業のバックグラウンドによって求めることは違うかもしれないですね。なんのハードウェアも作ったことない会社だと網羅性を持つことが大事になるからスキルセット重視で、ピンポイントに答えをくれる人が必要になるのかもしれません。

- 自社の課題と相手のスキルセット、どちらもお互いに不明確な状態で進めなくてはいけないモノづくりにおいてコミュニケーションが重要になってくると思うのですが、どこがポイントなんでしょうか。

-

千野

相手のゴールを理解することですね。僕の場合、相手がどんなゴールを持っているかということには敏感な方でした。個人的な感想ではありますが、最初に相手の人柄がわかること、どこを重視して利益を出そうとしているのか理解することが大事なので、そのためにも本当にコミュニケーションは重視しています。

- ゴールという意味で、Manufacturing Boosterにはどんなことを期待していますか?

-

千野

最初は、実を言うと技術的な知見よりも徳田の伴走相手として期待をしていました。一人で不安だということは聞いていたので。良いプロダクトを作るためにコストをかけられなくても、相談相手ができることでメンタルの助けにもなるんじゃないかと。Manufacturing Boosterはお試しな雰囲気で、イニシャルコストを抑えてリスクヘッジしたうえでお願いできそうだったので入りやすかったですね。

後半になると、もっと具体的な期待が出てくるようになりました。ハードウェア設計においては、モデルの修正が非常に大変なので変更パラメータをうまく設計しておくことが重要です。Manufacturing Boosterはまさにそういうノウハウをもっているのでダイレクトに活生きてくると思って期待しています。もう一つは、海外の話も参考程度に話が聞ければいいと思っています。

徳田さんから見るとまた違うかもしれませんが、どうですか?

-

徳田

おおまかには合っていますね。ハードウェアの構造設計について、本当に大枠の部分の知見がなくて。目標設定や品質はどういうものを目指すのか。また、どういう考え方で決めるのか。知識ゼロでやっていた部分を助けてもらえたのは大きいです。適切に図面をコントロールすることはもちろん、もっと細かい発注先との契約の結び方まで、聞けば答えが返ってくるのは助かります。

- 徳田さんの不安の除去には貢献できましたか?

-

徳田

そうですね。ほかのメンバーがソフトウェアバックグラウンドのメンバーのみのため、ハードウェアの世界観を説明しにくい部分がありました。理想論だけではできない、様々な制約条件、時間軸、コストの中で現実解を探っていかなければならない。そういうハードウェア開発における実際の難しさを知ってる人と話せることが大きな助けになりました。スタートアップ企業の限られたリソースで、全てをカバーできない中で落としどころを探すことができました。

Manufacturing Boosterはもっと進化できる

- Manufacturing Boosterカルテの価格感について、実際のところどう思いますか?

-

千野

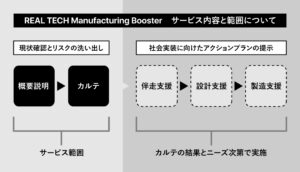

各企業のレベル感にもよると思います。課題すら洗い出せてない企業にとっては今の状況を客観的に判断してもらうことそのものに価値があると思うし、ある程度「これが課題だ」とわかっている企業にとっては「この方向性で間違っていないんだな」という確認や安心材料になります。そういう企業には追加で「その課題をどうすればいいのか」ってソリューションとセットにしてくれたらもっと嬉しいですね。

-

徳田

スタートアップ企業は二つの山に直面します。本当に自社の課題がわかっていない状態の企業にとっては、Manufacturing Boosterの価値も伝わりにくいと思います。そこをすでに乗り越えていて「自社の足りない部分がわかっているけど、どうしたらいいんだろう」というふたつめの山に到達した企業になると、金額の妥当性を感じると思います。

- Manufacturing Boosterで実際に感じたことをお話しいただけますか?

-

徳田

僕は「この人たちに頼みたいな」と実感するまでには時間をかけたコミュニケーションが必要なんだなと感じました。コミュニケーションを続けていくうちに、どう利用したらよいのかわかってくるという感じです。

お金にシビアなスタートアップ期だと、数か月一緒にやってみて、これならやっていけるぞという確信が出てからじゃないと本格的に始められません。企業ごとに期待するものは違うと思うから、その企業のニーズを洗い出してくれる診断書は確かに良い第一歩かもしれないです。

-

千野

ハードウェアという部分だと、何も知見がないけどプロダクトを作りたいスタートアップ企業にとっては、診断はかなり価値があると思います。一方で、すでにハードウェア系の知見を持った企業は、診断書に出てこないような、もっとニッチな課題が山積みです。そういった部分を相談したり、解決してくれそうだと実感できますね。

- Manufacturing Boosterをより活用するにはどうしたらいいでしょう。

-

千野

例えば、徳田の抱えている課題について話しているとつい詳細を知りたくなって、コミュニケーションにすごく時間をかけてしまいます。診断を使えばポイントを押さえて課題をまとめてくれるので、定期的に診断することで全体のコミュニケーションコストを減らすことにもつながります。それは経営者にとってはベネフィットのある点です。そういう使い方もありますね。

- 第三者の診断が入ることで、モノづくり担当者と経営者で目線がズレてしまうという課題を解決する一助にもなるかもしれないですね。

-

千野

はい。あの診断って、日進月歩で点数が上がっていくものだと思うんです。スポットで使うより、時間軸を使ってやったほうが「僕たちはここまで来たんだな」と測定できるので、より価値が上がる気がします。

- では最後に、AshiraseからManufacturing Boosterに「もっとこうなってほしい!」という要望はありますか?

-

徳田

Manufacturing Boosterとは伴走支援という形でやらせてもらってます。この「伴走支援」という枠組みをもっとフレキシブルに活用できるように整理してほしいです。例えば、金型メーカーさんに見積もりをお願いするときに、「KOBASHI ROBOTICSさんの信頼してる金型メーカで見積もりお願いします」みたいな、実務レベルで委託できる部分はもっとあったと思うんです。伴走という契約だったので、どこまで作業として頼んでいいのかわからない部分もありました。企業によって必要とされる「伴走」の内容が違ってくるので、そこの合意を具体的にできたら、より活用できるんじゃないかなと思いました。

Manufacturing Boosterとは伴走支援という形でやらせてもらってます。この「伴走支援」という枠組みをもっとフレキシブルに活用できるように整理してほしいです。例えば、金型メーカーさんに見積もりをお願いするときに、「KOBASHI ROBOTICSさんの信頼してる金型メーカで見積もりお願いします」みたいな、実務レベルで委託できる部分はもっとあったと思うんです。伴走という契約だったので、どこまで作業として頼んでいいのかわからない部分もありました。企業によって必要とされる「伴走」の内容が違ってくるので、そこの合意を具体的にできたら、より活用できるんじゃないかなと思いました。

- ありがとうございました。

-

<プロフィール>

代表取締役CEO

青山学院大学理工学部電気電子工学科を卒業後、本田技術研究所でEVモータ制御や自動運転システム開発などの研究開発に従事。

2018年親族の事故をきっかけに本プロジェクトをスタート。名前の通り、人の豊かさを”歩く”で創っていく。

経産省始動2018SV派遣メンバー選抜。

内閣府S-Booster2019最優秀賞受賞。

<プロフィール>

取締役 CDO(最高開発責任者)

北海道大学 大学院情報科学研究科 卒。

富士通株式会社にてモバイルノートPCの回路設計およびプロダクトマネジメント、本田技術研究所にて自動車HMI領域の組み込みソフト開発に従事。AIコミュニケーションロボットや触感インターフェースの個人開発においてコンテスト受賞等。